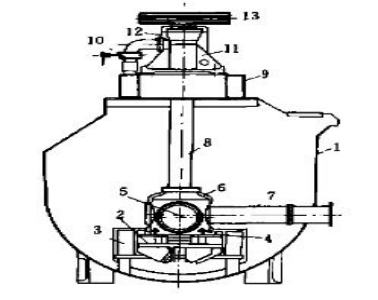

泡沫浮选法已经成为世界上选别矿物原料的主要方法之一,浮选机是浮选过程中的重要设备,浮选设备可分为两类,即机械式浮选设备、浮选柱和反应器/分离器式浮选设备。但由于长期接触药剂以及矿浆的冲蚀,叶轮成为浮选机的易损件之一,这会使浮选机本身的一些重要参数发生变化,如叶轮与定子、定子与盖板间的间隙增大,影响浮选机的充气量和充气均匀度,恶化浮选效果,并且会增加设备的维修量。因此了解浮选机叶轮磨损原因及预防方法十分有必要。

一、浮选机叶轮磨损原因

1、冲蚀磨损

掺混在矿浆中的固体颗粒对过流表面进行冲击,致使材料表面依次出现弹性变形和塑性变形,经过固体颗粒的反复冲击,使材料发生疲劳破坏造成表面材料的脱落。磨损轻微时有集中的沿流动方向的划痕和麻点;磨损严重时表面呈波纹状或沟槽装痕迹,磨损剧烈时可使部件穿孔,成块崩落。

2、气蚀磨损与冲蚀磨损联合作用

叶轮旋转排除矿浆会形成气压,产生气泡。气泡的产生主要有三个途径:叶轮旋转排出矿浆形成鱼压,吸入空气,形成气泡;负压区内溶解于矿浆中的空气析出形成气泡。气泡形成后随矿浆运动,接触到叶轮内壁处的气泡由于压力升高而溃灭,于是形成向壁的微射流。此微射流在极短的时间内就完成对材料表面的定向冲击,所产生的力相当于“水锤”的作用。

金属表面因受冲击逐渐疲劳剥落,造成材料的损失。矿浆中的固体颗粒受气蚀带动,冲击金属表面,这种破坏既有微射流的冲击,又有固体颗粒的冲击,是气蚀磨损与冲击磨损的联合作用。

二、浮选机叶轮磨损改进

1、更改叶片出口角度

考虑磨损,一般叶片进口边的厚度采用较大值。对于浮选入料这种磨蚀性较强的介质,采用较小的叶片出口角可以尽量减少颗粒碰撞叶片工作面,叶片出口角度一般选取30°-40°。

2、调整叶片出口宽度

为减轻磨损,增大叶片出口宽度,这样一方面降低了叶轮出口处的相对速度,减小叶轮磨损,另一方面减小了叶轮出口处的射流——尾流效应,使出口矿浆流速分布均匀。

3、控制固体颗粒粒度和硬度

矿浆中固体颗粒粒度和硬度是影响叶轮材料磨损行为的重要因素。颗粒粒度增大、硬度增大均会导致冲蚀粒度不断上升。因此在浮选机日常工作过程中,应严格控制浮选入料的粒度,避免“跑粗”情况,以达到减轻浮选机叶轮磨损的目的。

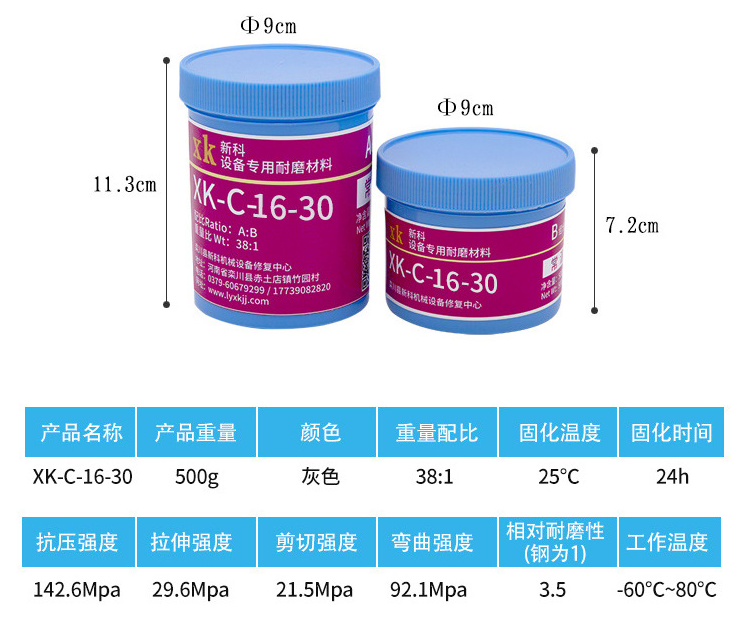

4、耐磨防腐颗粒胶修复

耐磨防腐颗粒胶涂层适用(-60℃-80℃)设备过电流腐蚀,设备大面积维修,旋风分离器,浮选柱,浮选机,泡沫罐,分级机,搅拌罐等设备的预涂耐磨层,溜槽的维修,管道配件,渣浆泵和其他设备(典型用途请参见主要物理和机械性能表)。针对各种不同的工作条件,配合工艺计划来解决机械设备的磨损问题。

耐磨防腐颗粒胶

点击购买

以上便是浮选机叶轮磨损的原因及减少磨损发生的措施,除改变浮选机叶轮装置的各项参数以及入料粒度外,浮选机叶轮本身质量优良也是增加浮选机叶轮寿命的重要因素。建议选择具有整体选厂资质的浮选机设备生产厂家购买浮选机,在保证浮选机质量的同时选择更加符合选矿厂规模的设备,从而降低选矿成本,提高投资回报率。

文章仅供参考,如有不妥请留言!